高抗沖聚苯乙烯(HIPS)因其優異的抗沖擊性、加工性和成本效益,廣泛應用于塑料制品領域,尤其在路沿石塑料模具的制造中發揮著重要作用。注塑工藝作為HIPS成型的主要方法,其工藝參數的合理控制對產品質量至關重要。本文將詳細探討高抗沖HIPS的注塑工藝要點及其在路沿石塑料模具生產中的應用。

一、高抗沖HIPS材料特性

高抗沖HIPS是通過在聚苯乙烯基體中引入橡膠相改性而成,具有良好的抗沖擊性、剛性和易加工性。其熔體流動速率適中,適用于注塑成型,且成本較低,適合大規模生產路沿石等塑料模具制品。

二、注塑工藝關鍵參數

- 溫度控制:注塑過程中,料筒溫度一般設置在180-240℃之間,具體取決于HIPS的牌號和模具結構。溫度過高可能導致材料降解,溫度過低則影響流動性。模具溫度通常控制在40-60℃,以確保制品表面光滑和尺寸穩定。

- 注射壓力與速度:注射壓力需根據制品厚度和復雜度調整,一般范圍為60-100MPa。注射速度應適中,過快易產生氣泡或飛邊,過慢則可能導致充填不足。對于路沿石模具這類較大制品,建議采用多段注射以優化質量。

- 保壓與冷卻:保壓壓力和時間對減少收縮和翹曲至關重要,通常保壓壓力為注射壓力的50-70%,時間根據壁厚確定。冷卻時間需充分,以確保制品脫模時不變形。

三、路沿石塑料模具的應用優勢

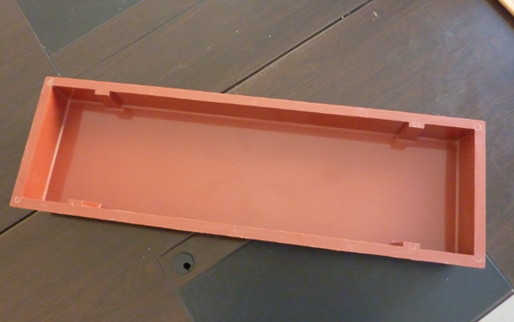

使用高抗沖HIPS制造路沿石塑料模具,具有重量輕、耐腐蝕、易脫模和壽命長等特點。注塑工藝可實現復雜結構的一次成型,提高生產效率。HIPS材料可回收利用,符合環保要求。

四、常見問題與解決方案

在注塑過程中,可能遇到如縮痕、飛邊或表面缺陷等問題。通過優化工藝參數(如調整溫度、壓力或模具設計)、使用干燥的HIPS原料(濕度控制在0.1%以下)以及定期維護設備,可有效避免這些問題。

高抗沖HIPS的注塑工藝在路沿石塑料模具生產中具有廣泛應用前景。企業應結合具體需求,精細控制工藝參數,以實現高質量、高效率的塑料制品制造。